1. Composition de l'équipement

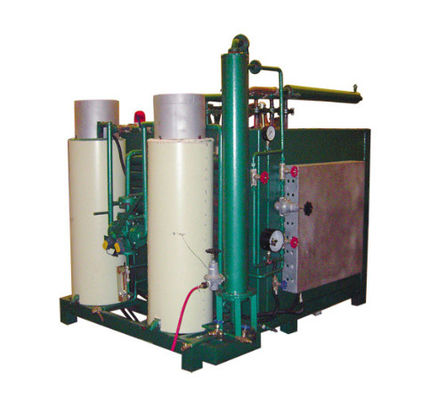

Carcasse de four: Fabriquée en acier de haute qualité, elle présente une bonne résistance mécanique et des performances d'isolation, assurant un fonctionnement stable de l'équipement à haute température.

Élément chauffant: des fils de résistance de haute qualité ou des tiges de carbure de silicium sont sélectionnés, avec une répartition raisonnable et un chauffage uniforme,qui peut rapidement augmenter la température à l'intérieur du four à la température requise pour la réaction.

Lit de catalyseur: rempli d'un catalyseur efficace de décomposition de l'ammoniac pour favoriser la réaction de décomposition de l'ammoniac, améliorer l'efficacité de la réaction et la production d'hydrogène.

Capteur de température et système de contrôle: surveillance en temps réel de la température du four, réglage précis de la puissance de chauffage par un système de contrôle intelligent et maintien d'une température de réaction stable.

Système d'admission de gaz d'ammoniac: comprenant un réservoir de stockage d'ammoniac, une vanne réductrice de pression, un débitmètre, etc., contrôle précis de l'admission de gaz d'ammoniac pour assurer une réaction stable.

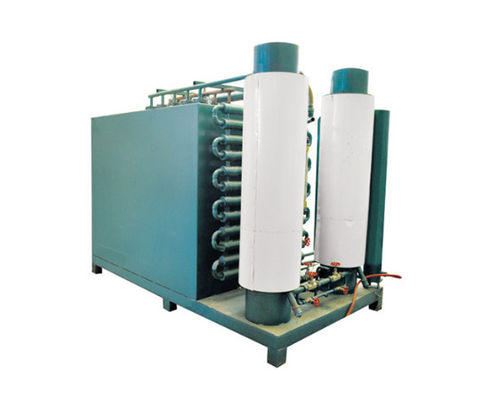

Système de purification et de séparation des gaz: purifier le gaz décomposé pour enlever les impuretés et l'ammoniac résiduel, et séparer l'hydrogène et l'azote par un dispositif de séparation.

Système de commande entièrement automatique: utilisation de contrôleurs logiques programmables (PLC) avancés ou d'ordinateurs industriels pour réaliser un fonctionnement automatisé des équipements, y compris le contrôle de la température, le contrôle du débit,contrôle de la pression, les fonctions d'alarme de défaut et de manutention.

2Caractéristiques des équipements

Contrôle intelligent: équipé de systèmes de commande automatique avancés, permettant un fonctionnement entièrement automatisé de l'équipement, réduisant l'intervention manuelle,et améliorer l'efficacité et la stabilité de la production.

Efficace et économe en énergie: la structure optimisée du four et la disposition de l'élément chauffant, ainsi que le contrôle précis de la température, permettent d'utiliser pleinement l'énergie et de réduire la consommation d'énergie.

Haute pureté de l'hydrogène: après traitement de purification et de séparation, la pureté de l'hydrogène produit peut atteindre plus de 99,999%, répondant à diverses applications industrielles à forte demande.

Sécurisé et fiable: équipé de plusieurs dispositifs de protection de la sécurité, tels que l'alarme de température, la protection contre la pression, la détection des fuites de gaz, etc., pour assurer le fonctionnement sûr de l'équipement.

Bonne stabilité: l'utilisation de matériaux de haute qualité et de procédés de fabrication avancés pour assurer un fonctionnement stable à long terme de l'équipement et réduire les coûts de maintenance.

3. Paramètres techniques

Production d'hydrogène: [plage de production spécifique] Nm 3/h

Pureté de l'hydrogène: ≥ 99,999%

Pureté de l'azote: ≥ 99,99%

Température de décomposition: [plage de température spécifique] °C

Pression de travail: [plage de pression spécifique] MPa

4. Champs d'application

Traitement thermique des métaux: Dans les processus tels que le recuit, l'éteinture et la carburation des métaux, l'hydrogène gazeux est utilisé comme atmosphère protectrice pour améliorer les performances et la qualité des matériaux métalliques.

Industrie électronique: utilisée pour le nettoyage, la gravure, l'épitaxie et d'autres procédés dans la fabrication de puces de semi-conducteurs et la production de circuits intégrés, fournissant du gaz hydrogène de haute pureté.

Industrie pétrochimique: utilisée comme source d'hydrogène dans les réactions d'hydrogénation, le raffinage du pétrole et d'autres processus pour améliorer la qualité et le rendement des produits.

Fabrication de verre: fourniture d'une atmosphère protectrice pour les fours de fusion de verre, amélioration de la qualité et de l'efficacité de production du verre.

Expérience de recherche: fournir du gaz hydrogène de haute pureté pour la recherche et l'expérimentation en laboratoire.

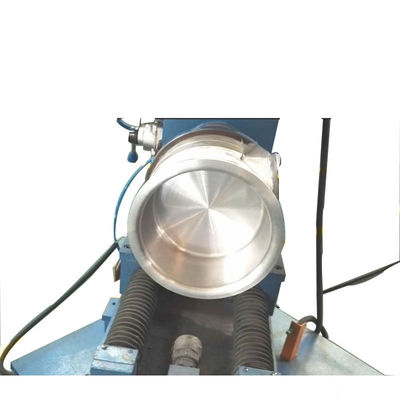

Dans le four de décomposition de l'ammoniac, l'ammoniac liquide est chauffé à 800-850 °C et, sous l'action d'un catalyseur à base de nickel,l'ammoniac est décomposé pour obtenir un mélange gazeux d'hydrogène-azote contenant 75% de H2 et 25% de N2L'équipement du four de décomposition d'ammoniac est constitué d'un réservoir intérieur, d'un revêtement de four installé dans la chambre intérieure du réservoir intérieur,et au moins deux conduites d'air passant par la chambre intérieure du réservoir intérieurLes conduites d'air sont reliées à la chambre intérieure du revêtement du four. La chambre intérieure du réservoir intérieur est équipée de plusieurs conduites centrales.qui sont équipés de câbles électriques de chauffage. Plusieurs paires de trous d'installation sont ouvertes sur la paroi extérieure de la boîte intérieure du réservoir aux deux extrémités du tuyau central.et les deux extrémités du tuyau central sont respectivement insérées dans la pochette. La bouche extérieure de la manche est recouverte d'un couvercle.

Principaux composants du four de décomposition de l'ammoniac

Un four de décomposition d'ammoniac est constitué d'un corps intérieur du réservoir, d'un revêtement de four disposé dans la chambre interne du corps intérieur du réservoir et d'au moins deux tubes d'air passant par le corps intérieur du réservoir.Les tubes d'air sont connectés à la chambre intérieure du corps de la doublure du fourPlusieurs tubes centraux sont disposés dans la chambre intérieure du corps du réservoir intérieur, et des fils de chauffage électriques sont disposés sur les tubes centraux.Plusieurs paires de trous d'installation sont ouverts sur les parois extérieures du corps du réservoir intérieur aux deux extrémités des tubes centrauxChaque trou d'installation est fixé avec une manche et les deux extrémités des tubes centraux sont respectivement insérées dans la manche.Quand le fil de chauffage électrique brûleLe processus de remplacement du four de décomposition de l'ammoniac est simple et rapide.

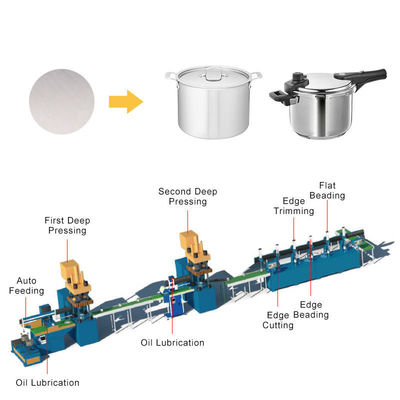

Brève description du procédé du four de décomposition de l'ammoniac

En utilisant l'ammoniac liquide comme matière première, l'ammoniac peut être craqué pour produire un gaz mélangé de 2,64 Nm par kilogramme d'ammoniac liquide, qui contient 75% d'hydrogène et 25% d'azote.Le gaz obtenu contient moins d'impuretés (environ 2 grammes/m3 de vapeur d'eau dans les impuretés et environ 1000 ppm d'ammoniac résiduel)Après passage à travers un tamis moléculaire (UOP, USA), le point de rosée du gaz peut être réduit à moins de -60 °C et l'ammoniac résiduel à moins de 3 ppm.

Le four de production d'hydrogène par craquage à l'ammoniac peut être utilisé pour le recuit brillant des métaux non ferreux, de l'acier au silicium, de l'acier au chrome, de l'acier inoxydable et d'autres matériaux et pièces métalliques,traitement de décarbonisation des tôles d'acier au silicium, le frittage en métallurgie des poudres à base de cuivre et de fer, le traitement par combustion d'hydrogène des pièces métalliques dans les dispositifs électriques sous vide, le frittage et le scellage de protection des dispositifs semi-conducteurs,et purification par diffusion du gaz hydrogène à travers des membranes en alliage de palladium.

L'ammoniac, matière première pour le four de décomposition de l'ammoniac, est facile à obtenir, peu coûteux et consomme moins de matière première.Le craquage de l'ammoniac pour produire du gaz de protection présente les avantages d'un faible investissement, petit volume et haute efficacité.

Ce produit est utilisé comme atmosphère protectrice et a été largement utilisé dans des industries telles que le traitement thermique des métaux, la métallurgie des poudres, le tungstène et le molybdène, les matériaux magnétiques,céramiques électroniques, appareils d'éclairage et alliages durs.

Ce gaz produit peut également être utilisé comme gaz de matière première riche en hydrogène pour extraire de l'hydrogène pur, qui est une méthode économique de production d'hydrogène.Équipé d'un équipement de séparation de l'hydrogène et de l'azote à base de PAS ou de fibres de membrane et d'un dispositif de purification de gaz de notre société, il peut éliminer les résidus et l'humidité du gaz mélangé décomposé pour répondre aux exigences des utilisateurs en matière d'atmosphère protectrice de haute qualité: teneur en ammoniac résiduel ≤ 5PPm, point de rosée ≤ -60 °C

Applications:

Paramètres techniques:

Les spécifications:

| Définition |

| Équipement de cuve à souder en aluminium blindé par gaz |

| Régulation automatique de la température constante |

| Avantages: fonctionnement en toute sécurité. |

| Opérateur: 1 personne. |

| Puissance nominale ((KW) |

150 |

| Voltage nominal (V) |

380x3 |

| Température de fonctionnement°C) |

1150 |

| Durée de refroidissement effective (MM) |

4000 |

| Temps de chauffage(h)≤ 4 |

| Puissance de perte au four vide (KW) |

30 |

| Méthode de raccordement de l'élément chauffant |

Je vous en prie. |

| Puissance de décomposition (KW) |

10 |

| Capacité de décomposition (m3/h) |

100 |

| Taille de chauffage (L*W*H) mm |

Le nombre total de pièces de rechange est de:

|

Caractéristique:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, pour assurer la luminosité de la surface de brasage, aucune oxydation, aucune rayure et satiation de la ligne de soudage

●La chaleur résistante à la chaleur du nickel métal 310S) pour la Suède importée, afin de garantir que la température de travail atteigne les exigences techniques lors de la sortie.

●Construction raisonnable du chauffage, température uniforme du four, pièce à travailler sur la bande de convoyeur en bon état, déformation de l'éclairage.La conception et la fabrication du produit et de la production peuvent être adaptées aux différentes tailles du client., avec une forte spécificité et généralité.

●L'aspect général de la fournaise est constitué par une structure de "pont", une entrée avant et une sortie arrière utilisant des matériaux de haute qualité dans le corps du tuyau sandwich intermédiaire;La face de travail avant et arrière avec une ligne horizontale à un certain angleLes avantages de la conception de l'angle de protection de l'atmosphère pour économiser la consommation, réduire le coût de production.

●Adopte un système de contrôle de bande transporteuse à vitesse moteur à fréquence avancée, réalise l'entraînement à vitesse variable sans pas des composants,Contrôler avec précision la pièce pendant le fonctionnement de la zone de chauffage, assurer la mise en œuvre précise de la courbe du procédé de brasage de l'aluminium.

● Équipé d'une fontaine de décomposition d'ammoniac de type moderne et économe en énergie.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!